Сварка меди в промышленных и домашних условиях: технология сварки меди и ее сплавов

Опубликовано: 24.02.2019

Сварка меди и ее сплавов используется почти во всех производственных работах, таких как электропромышленность, приборная техника и химическое машиностроение, направленное на изготовление различной аппаратуры. Широкое применение меди в сочетании с другими элементами нашли в производстве криогенной техники. Химические свойства меди имеют много преимуществ перед бронзой, сталью, цинком. К примеру, этот элемент относится к группе цветных металлов и обладает плотностью большей, чем у железа (8,9 г/см³).

Сварка медных деталей применяется в электропромышленности, химическом машиностроение и других отрослях.

Помимо этого, металл обладает электропроводностью и теплопроводностью. Одним из главных достоинств меди считается высокая устойчивость к коррозии, что делает его незаменимым в судовой и химической аппаратуре. Особое распространение получили сплавы с цинком, алюминием, марганцем и железом. Однако особое место среди сплавов меди занимают латунь и бронза. Они имеют отличные технические характеристики, что особенно важно в машиностроении.

Сплавы из меди и латуни бывают простыми и однокомпонентными. В 1-ом случае количество цинка в сплаве не более 39%, что делает его пластичным и легко деформирующимся. Латуни 2-го типа применяются редко в сварных конструкциях, так как прочны (содержание Zn превышает 39%). Бронза считается сплавом 2-х компонентов, 1 из которых является медью. 2-ым может быть железо, алюминий, олово, марганец. Медно-оловянные сплавы называются бронзой, они обладают высокой устойчивостью к коррозии.

Какие бывают сплавы меди?

Технологии сварки меди и ее сплавов различны. Существует несколько групп подобного сплава, от которых зависит сам процесс:

Существует несколько видов сплавов меди — латунь, оловянно фосфористые бронза, алюминиевая бронза, кремниевая бронза, медно-никелевый сплав.

Медь без содержания каких-либо элементов (чистая). Количество металла в ней около 93%. Сплавы, которые содержат не более 5% легирующих элементов. Латуни — сплавы с цинком (его содержание не превышает 40%). Оловянно фосфористые бронзы, которые содержат до 10% олова. Алюминиевые бронзы. Количество металла в сплаве 10%. Кремниевая бронза (3% кремния). Медно-никелевый сплав Ni 30%.Есть и другие типы сплавов, которые применяются в особых целях. Сварка элементов бывает газовой, электрошлаковой, дуговой, автоматической, ручной.

Особенности сплавов

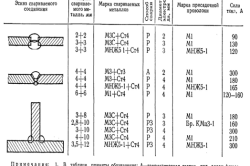

Режимы сварки меди и медно-никелевого спалва.

Медь в чистом виде применяется редко, так как не обладает необходимыми техническими свойствами. Однако сплавы латуни и бронзы нашли широкое применение.

Латунью называют сплав меди с цинком или двойными латунями. Чтобы улучшить механические свойства или повысить химическую стойкость, в сплав легируется марганец, железо, никель или кремний. Возможны примеси других элементов. Специальными латунями именуются многокомпонентные сплавы, в основе которых медь и цинк.

Другой тип сплава, основным составляющим которого является олово, называется бронза. В нем, помимо меди, присутствуют и кремний, и алюминий. Таким образом, формируются 2 типа бронзы: оловянная бронза и специальная. Оловянные сплавы, как и специальные, подразделяются в подтипы.

Сварка меди: технология

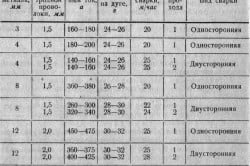

Режимы сварки латуни.

Медь, как правило, обладает инертностью и при нагреве может реагировать с галогенами, фосфором или серой. Металл реагирует с водородом и углеродом. С азотом медь не взаимодействует, что позволяет применять ее в качестве защитного газа при сварке.

Так как медь используется во многих отраслях производства, разработаны соответствующие методы ее сварки с другими металлами. Элемент окисляется в газовых условиях сварочного процесса. Нарушается связь между зернами, и медь начинает разрушаться. Таким образом создаются сплавы, которые в дальнейшем защищают аппараты от коррозии и прочих внешних воздействий.

Раствор меди твердого типа с кислородом при низкой температуре имеет исчезающие концентрации небольшого размера. Чтобы получить хороший сплав, необходимо проводить процесс сваривания в среде, защищенной газом или вакуумом. Другой вариант — раскислять медь.

Концентрация, которая остается после процесса сварки, влияет на технические свойства металла. К примеру, теплопроводность, электропроводность и устойчивость к коррозии — все это может быть ослаблено. Поэтому раскисление меди считается одной из самых трудных задач.

Сварка полуавтоматом.

К сплавам на основе меди предъявляются серьезные требования. Физические свойства металла должны оставаться неизменными — теплопроводность, защита от коррозии, плотность, электропроводность в совокупности должны выдерживать тяжелые условия эксплуатации. То есть при сварке меди следует исключить разнообразные примеси, которые повлияют на качество сплава.

Способы сварки разнообразны, поэтому при выборе одного из них необходимо придерживаться некоторых требований.

Технологии сварки можно разделить по назначению, сложности, количеству изделий и их индивидуальных характеристик. Самым качественным и высокопроизводительным способом является электродуговая сварка под флюсом плавящимся электродом. Такой вид работы используется для определенного количества сварочных изделий.

Материалы для сварки меди следует хорошо подготовить, необходимо сделать прокалку флюса до 500℃ — тогда работа даст положительные результаты. Защита от загрязнений металла шва, низкие градиенты, способствующие снижению воздействия водорода, таков исход электродуговой сварки под флюсом.

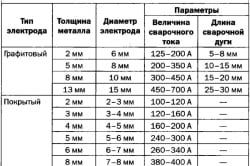

Режимы ручной сварки меди.

Если работа не имеет больших масштабов, то есть делается при единичном производстве или каких-либо монтажных работах, то специалисты применяют газовую сварку. Технология сварки заключается в подогреве и первичной термической обработке металла. Уникальность этого способа состоит в том, что он используется в сварочных работах как для чистой меди, так и для сплавов. Что касается еще одного вида подобного процесса — ручной дуговой сварки, то здесь может возникнуть загрязнение шва по причине легирующих компонентов, которые приводят к нарушению естественных физических свойств меди.

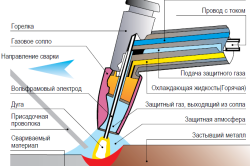

Процесс сваривания бронз проходит удовлетворительно, однако в латунях может быть потерян цинк из-за окисления и испарения. Дуговая сварка, используемая для различной техники, может применяться для меди и ее сплавов. Однако чистую медь сплавляют неплавящимся электродом на основе вольфрама в среде гелия или азота. В этом случае газы для защиты должны отличаться чистотой.

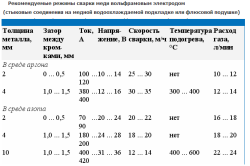

Режимы сварки меди вольфрамовым электродом.

Существует способ сварки и в воздушной атмосфере без каких-либо защитных компонентов. В проволоке должны содержаться раскислители повышенной концентрации. Получается сплав, который отвечает тем же техническим свойствам, но отличается от металла своей теплопроводностью. Так как медь обладает пластичностью, она отлично сочетается со сваркой термомеханического типа, за исключением сваривания контрастным способом.

Термокомпрессионный способ

Чтобы приварить выводы из медной проволоки к изделию электронной техники, специалисты рекомендуют использовать сварку термокомпрессионным способом. Для сварки изделий более сложной конструкции применяется диффузионный тип соответствующих работ. В результате вы сможете соединить медь не только с медью, но и любым неметаллическим материалом.

Главным преимуществом такого способа является отсутствие напряжений, которые могут оставаться при других методах. Однако это относится только к сварке однородных элементов. Что касается разнородных материалов, то может возникнуть напряжение из-за температуры.

Газовый способ сварочных работ своими руками

Схема газового аппарата для сварки.

Для сварочных работ единичного производства и различных монтажных процессов используется сварка меди данным способом. Какие преимущества имеет газовая сварка? К ним относятся:

Экономия денежных средств, так как нет зависимости от электричества. Различный уровень температуры, что позволяет сваривать почти все материалы. Некоторые металлы, в частности медь, качественно свариваются. Подобный способ обеспечивает надежные швы в случае использования специальной проволоки для присадки. Металлы, которые прошли процесс сварки, нагреваются, а после остывают. Вы можете управлять температурным режимом, что позволяет избежать всевозможных неприятностей. У вас будет возможность резать или закалять сплав после сварки.Как и все металлы, медь имеет свои недостатки. Они следующие:

Так как площадь нагрева большая, могут повредиться рядом лежащие элементы, которые неустойчивы к высокой температуре. Вы не сумеете сварить металлы, толщина которых больше 5 мм. Использование веществ, которые могут принести вам вред. В процессе работы участвуют водород и ацетилен — они взрывоопасны в сочетании с воздухом. Высокая сложность работы по сравнению с другими способами. Невозможность использования любого рода примесей.Для работ вам понадобятся:

Трансформатор для точечной газовой сварки.

ацетиленовые баллоны; газовые горелки; проволока из меди; асбест.Когда деталь из меди имеет толщину менее 1 см, сварка меди может производиться при помощи 1 горелки.

Если же толщина превышает 1 см, понадобится одновременное использование 2-х горелок: основная и подогревающая.

Для того чтобы минимизировать показатель оттока тепла, специалисты советуют применять асбестовые листы. Сварочные работы лучше проводить с использованием электротехнической проволоки из меди. С нее необходимо предварительно счистить лак или другую изоляцию. Места, где будет вестись сварка также необходимо пройти шкуркой. Пренебрегать данным обстоятельством нельзя, иначе могут образоваться закиси меди.

Если все готово, можно приступать к сварке своими руками. Технология сварки меди следующая:

Места стыковки хорошо прогреваются. Детали должны находиться недалеко друг от друга. Здесь главное — не перегреть. Сконцентрировав пламя перпендикулярно шву, непосредственно на крае проволоки, необходимо выждать, пока проволока начнет плавиться. Главное — не допустить оплавления деталей. Медленно двигаясь, выполняют сварку всего шва. Если прервать работу, то это неизбежно приведет к перегреву частей детали. Это грозит растрескиванием и образованием закиси меди, что совершенно неприемлемо. Готовый шов необходимо проковать. Если толщина элементов небольшая, можно делать проковку уже остывших деталей. Когда детали имеют толщину, превышающую 0,5 см, проковку выполняют, разогрев детали до 200ºС. Конечно, можно разогреть и больше, однако нельзя забывать, что при разогреве до 500ºС металл приобретает зернистую структуру и становится хрупким.Готовый шов необходимо обжечь при температуре около 500ºС и сразу погрузить в холодную воду, тем самым остудив его. На этом сварка закончена.

Автоматическая сварка меди под флюсом

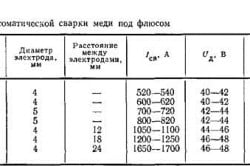

Режимы автоматической сварки меди под флюсом.

Что представляет собой флюс? Это смесь, которая содержит в себе множество компонентов, способствующая защите сплава от неблагоприятного воздействия кислорода и азота. Благодаря этому способу можно получить качественный сплав, который отвечает всем необходимым техническим требованиям.

Вне зависимости от того, какой метод сварки выбран, флюсам необходимо уделить повышенное внимание. Флюсами называют вещества, предотвращающие вступление в химическую реакцию расплавленного металла с газами и образование окисей. Их можно использовать как перед сварочными работами, так и в процессе выполнения. Вначале флюсы наносят на детали и припой или сварочную проволоку. Флюсы имеют меньшую плотность, чем медь, поэтому под действием высоких температур они поднимутся (на поверхность шва) и будут служить изолирующим элементом между газами и медью. Остывая, флюсы образуют тончайший защитный слой. В данном случае решаются следующие задачи:

Флюс защитит расплавленную медь в ванне для сварки. Такая химическая смесь способна обеспечить горение дуги для сварки. Экономия энергии. Предотвращение разбрызгивания меди и ее сплавов. Улучшенная среда для того, чтобы хорошо сформировался шов. Вы имеете возможность изменять химический состав шва, который свариваете, чтобы получить нужные технические свойства.К недостаткам способа сварки можно отнести высокую стоимость работы. Поэтому автоматическая сварка меди под флюсом применима исключительно для сложных конструкций и промышленных условий.

Пайка меди своими руками

Режимы аргонодуговой сварки меди и сплавов.

Если работы требуется провести дома, то пайка меди своими руками является оптимальным вариантом. В частности, для соединения медных труб, которые применяются в системах обогрева и кондиционирования. С такой работой при желании сможет справиться даже новичок, чего не скажешь о других видах сварки меди. Для того чтобы начать пайку, понадобится:

газовый баллон; паяльник (газовая горелка); припой.Как видно, набор инструментов нехитрый. А сам процесс сварки способом пайки еще проще.

Первым делом все детали зачищаются и прогреваются. Сама сварка заключается в следующем: необходимо наплавить припой на детали (края) и затем прогреть конструкцию. При правильном прогревании наплавленный слой проникнет непосредственно в металл, что приведет к усилению сварки. Главной загвоздкой является возможность перегрева деталей. В заключение шов необходимо подвергнуть проковке и отжигу.Как видно, процесс довольно прост. Вся сложность здесь заключается в подборе припоя. Исходя из температуры плавления, выделяют 2 группы припоев: высоко- и низкотемпературные.

Высокотемпературные припои (к примеру, медно-фосфорные) дают соединения повышенной прочности. Такие припои используют при монтаже газопроводов и других особо важных элементов. Полученные швы способны выдерживать огромное давление и перепады температур. Однако для домашних условий такие припои почти непригодны (работы значительно усложняются), поэтому приобретать их не рекомендуется.

Низкотемпературные припои характерны содержанием несколько компонентов. Эти составляющие способствуют быстрому плавлению, увеличивая тем самым скорость пайки. Конечно, шов при использовании таких припоев не будет сверхпрочным, но вполне может выдержать определенные нагрузки. Структура шва будет отличаться от металла, что иногда может быть не очень хорошо. К примеру, если на изделие будут действовать значительные перепады температур или оно будет находиться в агрессивной среде.